Funzioni del sistema

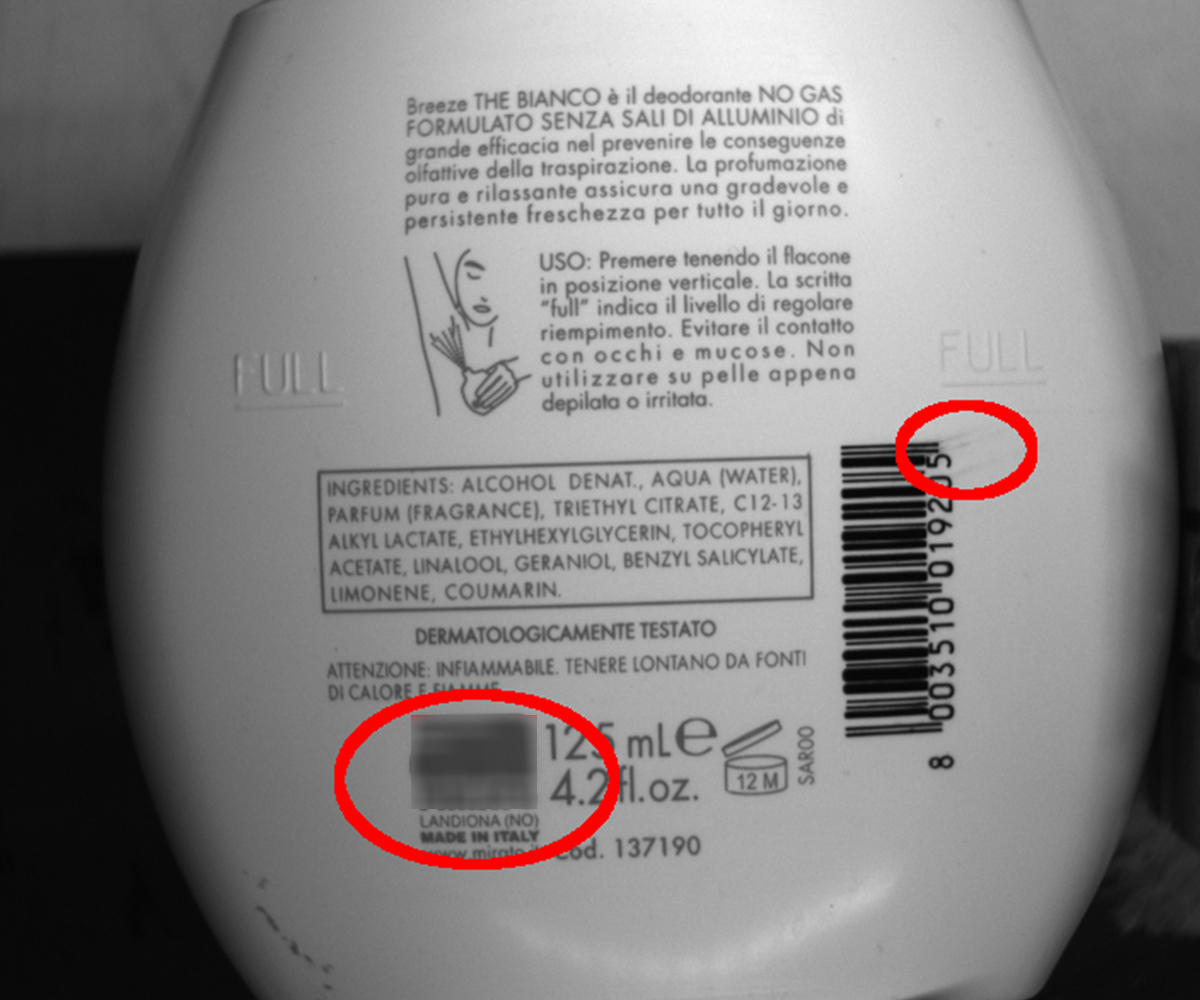

La funzione del sistema è quella di garantire la qualità delle serigrafie, scartando i flaconi che non risultano essere idonei con i requisiti. I difetti da individuare possono essere dettati da:

Principio di funzionamento

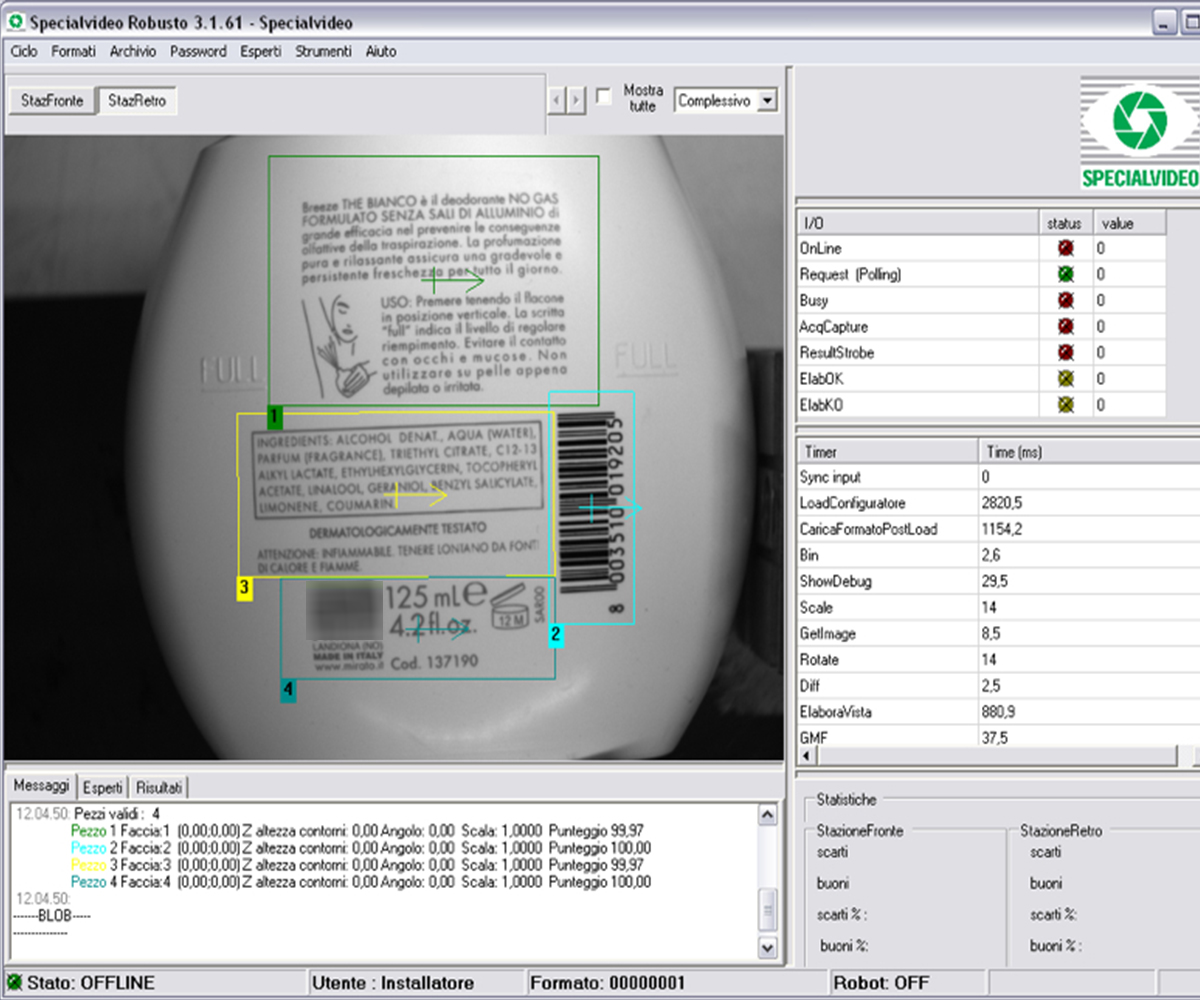

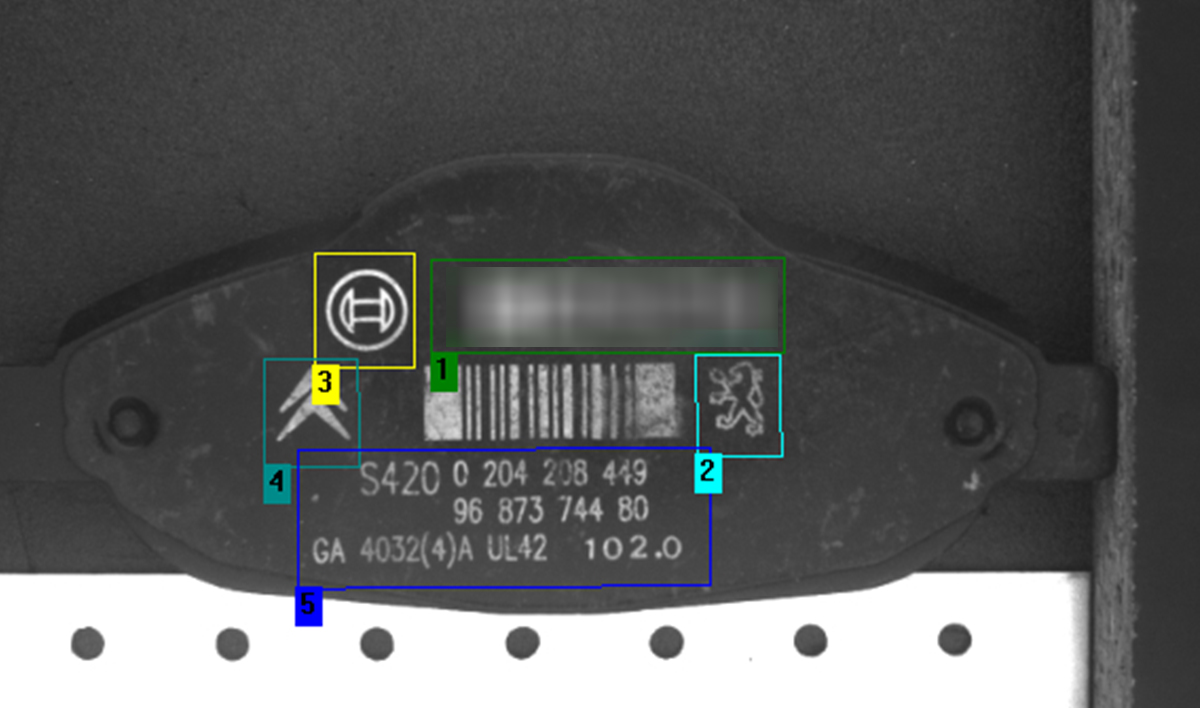

Il sistema è costituito da due telecamere che inquadrano il prodotto mentre è mantenuto in posizione dal dispositivo di trasporto. Vi sono due stazioni, una per il controllo del fronte ed una per il retro, sfasate di un passo per evitare che le luci e le telecamere si disturbino a vicenda. Il sistema di illuminazione è stato opportunamente progettato tenendo conto degli ingombri di macchina e garantendo un ottimale distribuzione della luce.

Il principio di funzionamento si basa sull’apprendimento di alcuni campioni di prodotto buono (campioni di riferimento) ed il successivo confronto con i campioni da verificare. Lo scarto viene generato dalla presenza di aree concentrate sufficientemente grandi e diverse dal campione di riferimento (sopra soglia).

Le fasi necessarie per conseguire in modo efficace il controllo richiesto sono le seguenti:

Il sistema di visione è stato sviluppato interamente da Specialvideo permettendo di soddisfare le più strette esigenze del cliente, basandosi su librerie software sviluppate ed arricchite negli anni di esperienza di Specialvideo nell’ambito della visione artificiale. La manutenibilità del sistema è garantita dall’intuitività dell’interfaccia grafica che consente agli operatori di memorizzare agilmente nuovi prodotti e modificare le soglie di accettazione.

Altri impieghi

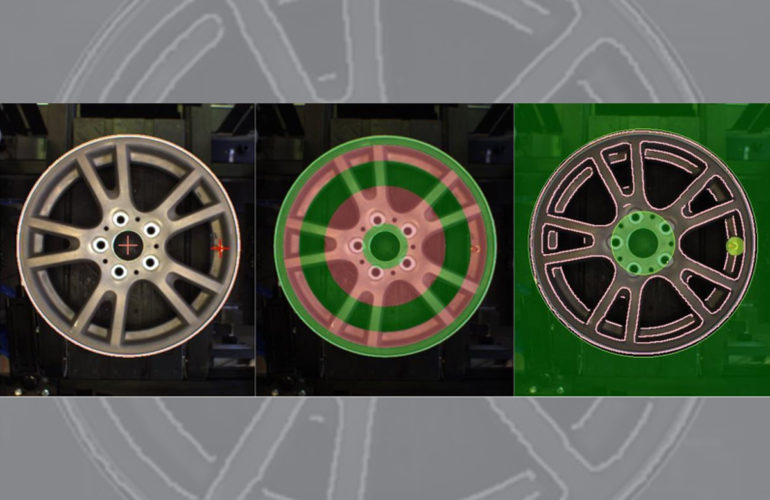

Seppure la cause che generano i difetti sono completamente diverse, la stessa tecnica di controllo è stata impiegata con successo nell’ambito della stampa tampografica. Le immagini sotto mostrano un campione con il tampone consumato e quindi con una parte di stampa sbiadita: sull’immagine di destra le zone in errore sono evidenziate in ciclamino.