Funzioni del sistema

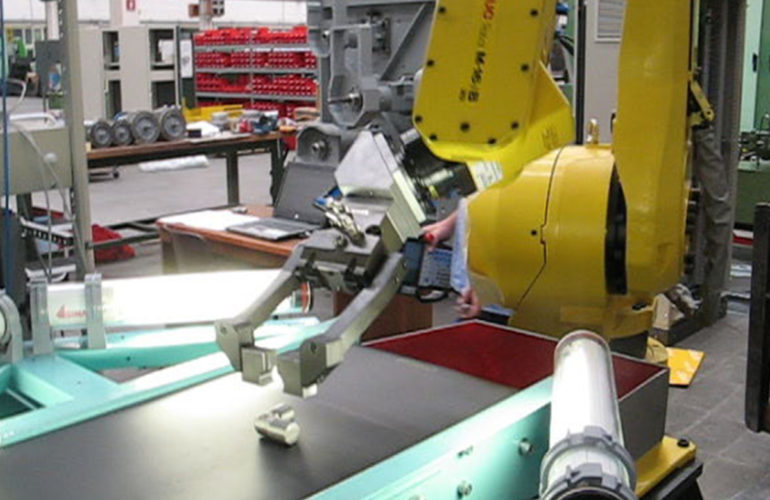

La stazione di misura è posta subito a valle della lavorazione; le sfere sono posizionate da un robot comandato dal PLC della macchina.

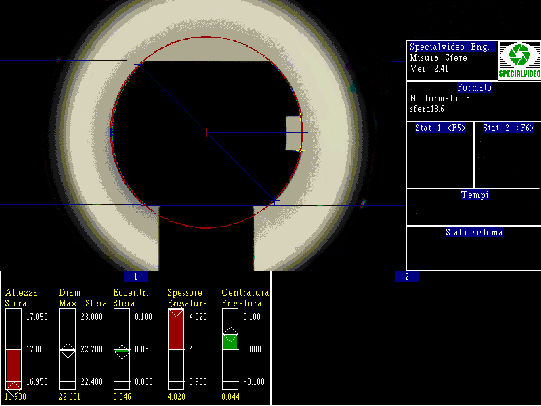

Il sistema di visione controlla, mediante speciali algoritmi sub-pixel, diverse quote, quali ad esempio l’altezza della sfera, lo spessore e la posizione della fresatura rispetto al centro “ideale” della sfera.

La forma ideale del pezzo, in realtà, non è una sfera perfetta, ma è più simile ad un ellissoide di rotazione. E’ stato quindi necessario realizzare particolari algoritmi di interpolazione del bordo del pezzo per verificare che l’eccentricità sia sempre contenuta entro i limiti previsti dal costruttore.

Con un sistema di visione è possibile effettuare anche misure fuori standard, non possibili con calibri o altri dispositivi manuali. In questo caso, ad esempio, viene calcolato il massimo diametro orizzontale, misura fisicamente non possibile per la presenza della fresatura.

Oltre a comandare lo scarto dei pezzi difettosi, i dati delle misurazioni vengono elaborati sotto forma di media mobile, in modo da fornire indicazioni sulla degenerazione del processo produttivo, ed intervenire quindi sulle cause che stanno pregiudicando la qualità del prodotto, prevenendo la creazione di pezzi difettosi.

Precisione di misura

La precisione raggiunta da questo sistema è di +/- 0.2mm.

Per raggiungere elevate precisioni può risultare critico anche il fattore temperatura. Il coefficiente di dilatazione termico dell’ottone è di circa 18 ppm/° e con sbalzi di alcune decide di gradi la dilatazione può diventare significativa. Il sistema di visione controlla infatti la sfera subito a valle del processo di tornitura, quando il pezzo è ancora abbastanza caldo a causa delle lavorazioni subite.

Una speciale funzione di calibrazione permette di impostare i rapporti mm/pixel sui due assi; tale funzione è stata realizzata in modo da tenere conto anche della dilatazione termica.

Composizione del sistema

Il cuore del sistema è costituito dal software, interamente progettato e realizzato presso i nostri laboratori. Le funzioni e gli algoritmi di base sono prelevati da librerie frutto dell’esperienza specifica nel campo della visione artificiale, mentre le nuove funzioni, specifiche per questa applicazione, sono state realizzate appositamente in modo da fornire un prodotto “chiavi in mano”.

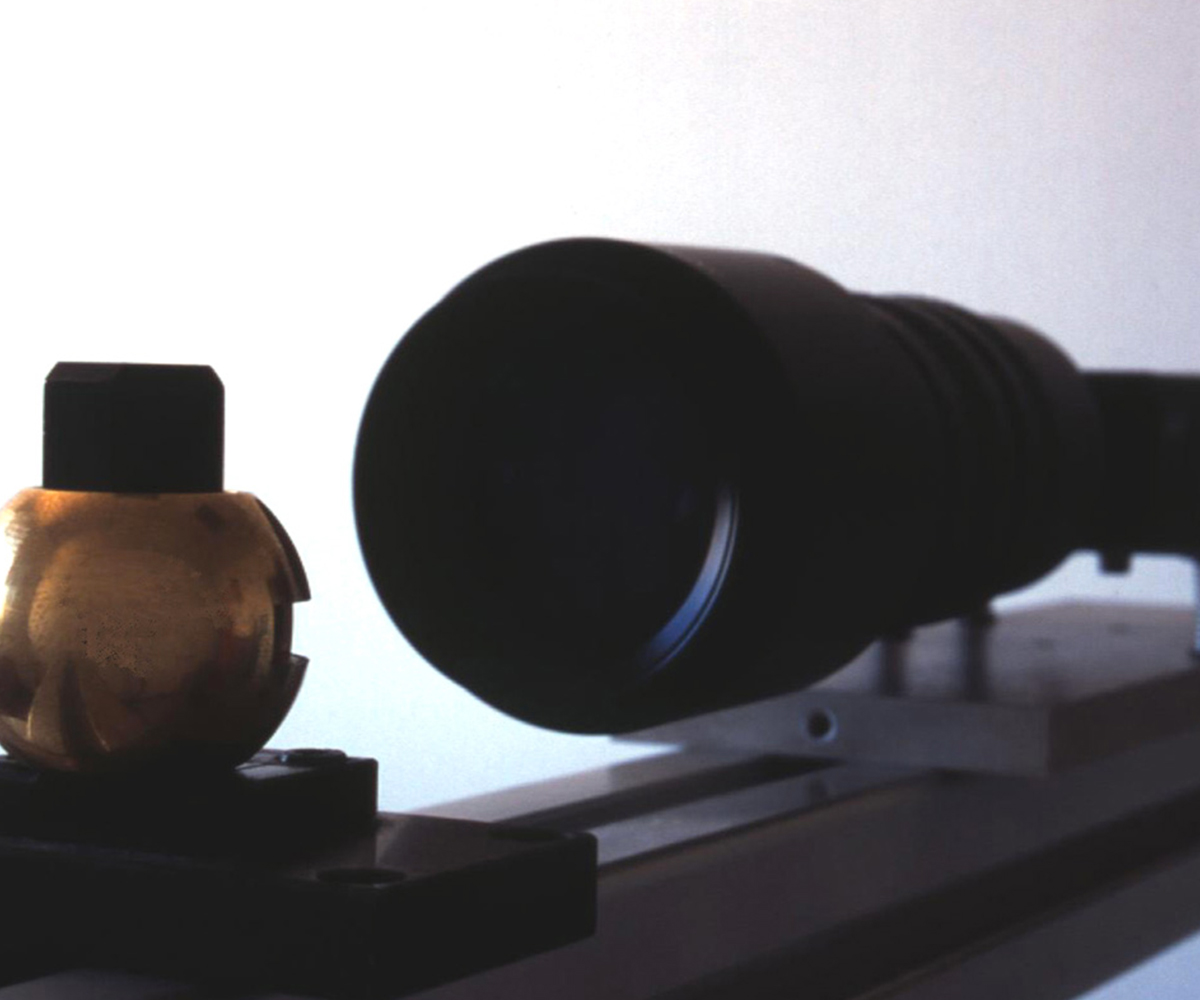

Gli altri dispositivi necessari ad ottenere le misure con le precisioni richieste sono:

Interfaccia operatore

Durante il controllo automatico, il sistema visualizza sul monitor l’immagine dell’ultima sfera controllata ed i risultati delle misure.

Per rendere immediata ed intuitiva la lettura delle misurazioni, i risultati possono essere visualizzati in forma di trend o di carte X-R.

In tal modo l’operatore può rilevare per tempo una lenta degenerazione del processo produttivo, ed intervenire quindi sulle cause che stanno pregiudicando la qualità del prodotto, prevenendo la creazione di pezzi difettosi.

Il sistema è dotato di numerosi parametri di funzionamento, in modo da potersi adattare, entro certi limiti, a diversi tipi di prodotto e di condizioni di funzionamento.

Misure di precisione

La misura dimensionale di un oggetto mediante la sua immagine può sembrare a prima vista equivalente al contare il numero di pixel attribuiti all’oggetto. Ma per le misure di precisione non è così perché:

Le tecniche per avere misure indipendenti dal livello di illuminazione utilizzano l’analisi delle derivate o, analogamente, le trasformazioni prodotte da filtri opportuni. In altre parole si cerca nell’immagine il luogo più plausibile della transizione dall’oggetto allo sfondo, utilizzando tutti i pixel coinvolti nella transizione stessa.

Il successivo importante passo è la conversione della misura da pixel a millimetri o, più in generale, dal sistema di riferimento della telecamera a quello dello spazio in cui si trova l’oggetto.

In entrambi i casi, il modo usuale per calcolare i parametri della conversione da pixel a millimetri è tramite una funzione di calibrazione in cui si trovano quei parametri (per esempio il fattore di scala) che trasformano “al meglio” le misure da pixel a millimetri.